গ্রাইন্ডিং সাধারণত ওয়ার্কপিস প্রসেসিংয়ের চূড়ান্ত প্রক্রিয়া হিসাবে ব্যবহৃত হয় এবং এর কাজটি হ'ল পণ্যের অংশগুলি অঙ্কনগুলিতে প্রয়োজনীয় নির্ভুলতা এবং পৃষ্ঠের গুণমান পূরণ করতে পারে তা নিশ্চিত করা। গ্রাইন্ডিং পৃষ্ঠের রুক্ষতা অংশগুলির যথার্থতার সাথে ঘনিষ্ঠভাবে সম্পর্কিত এবং একটি নির্দিষ্ট নির্ভুলতার সাথে সম্পর্কিত পৃষ্ঠের রুক্ষতা থাকা উচিত। সাধারণভাবে, কার্যকরভাবে আকারটি নিয়ন্ত্রণ করতে, রুক্ষতা আরএ মানটি মাত্রিক সহনশীলতার এক-অষ্টমীর বেশি হওয়া উচিত নয়। অংশটির পারফরম্যান্সে গ্রাইন্ডিং পৃষ্ঠের রুক্ষতার প্রভাব হ'ল: পৃষ্ঠের রুক্ষতার মানটি যত কম হবে ততই পরিধানের প্রতিরোধের, জারা প্রতিরোধের এবং ক্লান্তি প্রতিরোধের অংশটি তত ভাল। বিপরীতটি বিপরীত।

অতএব, গ্রাইন্ডিং প্রক্রিয়াতে, পৃষ্ঠের রুক্ষতা হ্রাস করার জন্য মনোযোগ দিতে হবে। গ্রাইন্ডিং প্রক্রিয়াটির পৃষ্ঠের রুক্ষতাগুলিকে প্রভাবিত করে এমন প্রধান প্রযুক্তিগত কারণগুলির মধ্যে, গ্রাইন্ডিং হুইলের কণার আকার এটির উপর উল্লেখযোগ্য প্রভাব ফেলে। গ্রাইন্ডিং হুইলের কণার আকার যত সূক্ষ্ম, একই সাথে গ্রাইন্ডিংয়ের সাথে জড়িত আরও বেশি ঘর্ষণকারী কণা, গ্রাইন্ডিং পৃষ্ঠের রুক্ষতা কম।

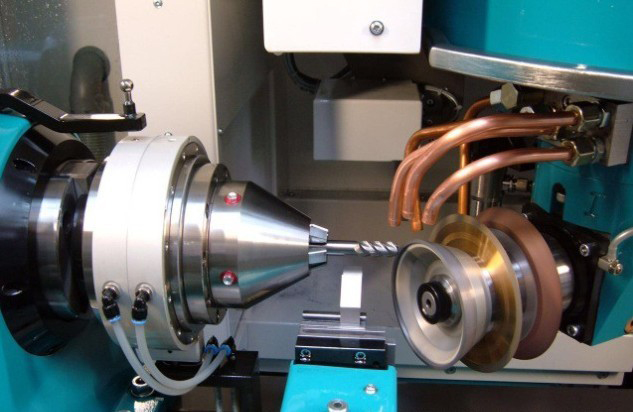

সংক্ষেপে বলতে গেলে, বিভিন্ন উপকরণ এবং প্রক্রিয়া শর্তগুলির গ্রাইন্ডিংয়ে, নাকাল চাকার যুক্তিসঙ্গত নির্বাচন গ্রাইন্ডিং পৃষ্ঠের যথার্থতা হ্রাস করতে পারে, নাকাল পৃষ্ঠের গুণমান উন্নত করতে পারে, গ্রাইন্ডিং দক্ষতা দ্বিগুণ করতে পারে এবং স্বল্প ব্যয়বহুল প্রক্রিয়াজাতকরণ অর্জন করতে পারে। গ্রাইন্ডিং হুইলের প্রভাব দীর্ঘ, ড্রেসিং ফ্রিকোয়েন্সি কম, ধাতব অপসারণের হার বেশি, গ্রাইন্ডিং শক্তি ছোট এবং শীতল প্রভাব ভাল।

পোস্ট সময়: মে -04-2023